- O que você precisa?

- (11) 3507-0600

- contato@gapsolution.com.br

Nossa consultoria farmacêutica se destaca pela especialização em gerenciamento de risco, um componente crucial para o funcionamento eficaz e seguro de qualquer farmácia.

Anos de experiência

Clientes

Hospitais

Garantindo a Excelência: Nosso Juramento para Produtos Laboratoriais Inigualáveis.

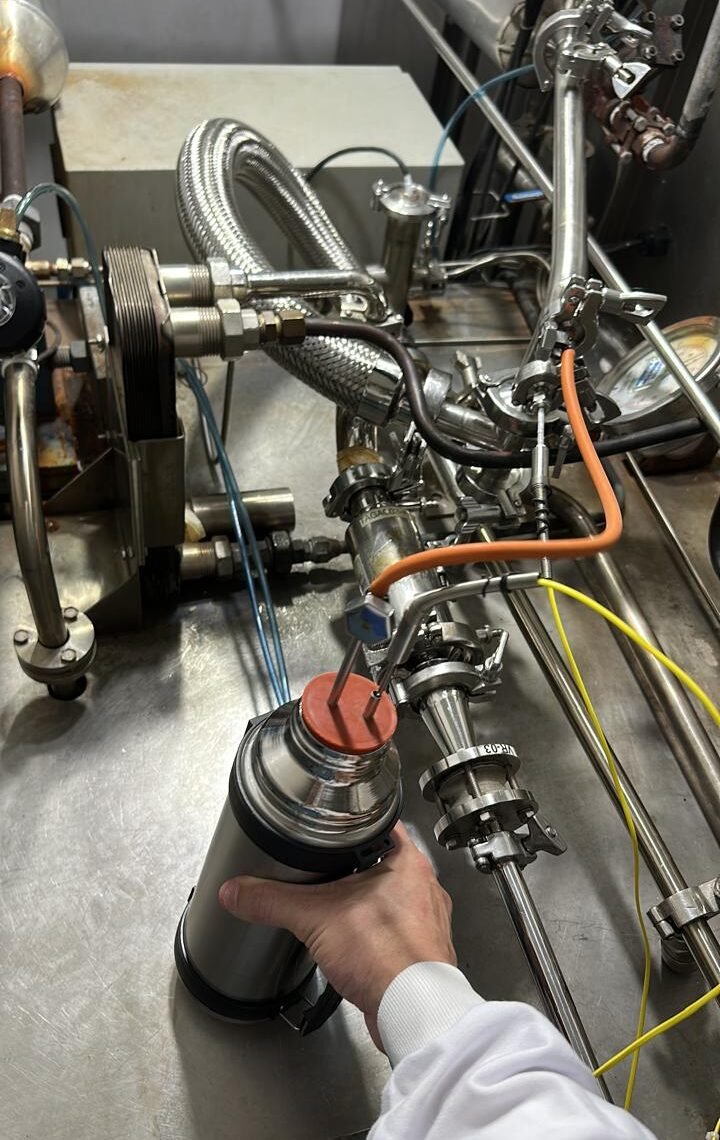

Qualificação térmica é um processo através de qual sistemas e equipamentos são testados e validados para garantir que eles possam operar de maneira consistente e confiável dentro de uma faixa de temperatura especificada.

A qualidade do vapor se refere à pureza do vapor que é produzido em uma caldeira ou outro tipo de sistema de geração de vapor. É um fator muito importante a considerar em várias indústrias, incluindo a farmacêutica, a de alimentos e bebidas, e de geração de energia.

Os produtos da NOVATEK incluem soluções para gestão da qualidade, controle de mudanças, treinamento, validação de equipamentos e gerenciamento de riscos.

Análises de gases são uma série de métodos utilizados para identificar e quantificar as diferentes espécies de gases presentes numa amostra. Este tipo de análise é muito importante em uma variedade de campos, como na química, física, medicina, ciências ambientais, engenharia, entre outros.

Uma análise de ar comprimido verifica a qualidade do ar comprimido usado em vários setores industriais e médicos. Essa qualidade é crítica, pois o ar comprimido pode entrar em contato direto com produtos finais, como alimentos, medicamentos, e também ser usado em processos de produção ou em equipamentos médicos.

Existem várias formas de organismos que podem ser medidas, como o exame atmosférico (N2), o exame orgânico (presente em compostos orgânicos como proteínas e aminoácidos), o exame amoniacal (NH4+), nitritos (NO2-) e nitratos (NO3-) . E pode ser medido como um componente dos gases de combustão em análises de gases de combustão.

Um projeto de instalação e montagem de Salas Limpas e sistemas de HVAC (Heating, Ventilation, and Air Conditioning - ou Aquecimento, Ventilação e Ar Condicionado) envolve a criação de ambientes controlados usados em várias fontes, como a farmacêutica, biotecnologia, alimentícia e de semicondutores. Salas Limpas são espaços em que se controla a concentração de partícula em suspensão no ar e onde são exigidos critérios rigorosos de controle de temperatura, umidade e pressão.

Um projeto de instalação e montagem de Câmara Fria e Túnel de Congelamento é uma iniciativa para criar espaços controlados e equipamentos que permitem o armazenamento e resfriamento ou congelamento de produtos perecíveis ou sensíveis à temperatura.

Um projeto de instalação e montagem de Câmara Climática, também conhecido como Câmara de Estabilidade ou Câmara de Teste de Estabilidade, é uma iniciativa para criar um ambiente controlado e estável, onde é possível simular e estudar as condições ambientais específicas a que produtos, materiais ou dispositivos serão expostos ao longo do tempo.

A certificação de Salas Limpas e Sistemas de HVAC (Heating, Ventilation, and Air Conditioning) refere-se ao processo de avaliação e cumprimento das instalações em relação aos padrões e normas específicas.

A Certificação de Fluxo Unidirecional (EFU) refere-se ao processo de avaliação e verificação da eficiência e conformidade do fluxo unidirecional em ambientes controlados, como Salas Limpas e ambientes onde é necessário garantir um fluxo de ar com direção unidirecional, geralmente do ambiente mais limpo para o menos limpo.

A certificação de Cabines de Segurança Biológica é o processo de avaliação e verificação da eficiência, desempenho e conformidade desses equipamentos utilizados em laboratórios e ambientes de pesquisa para proteger os operadores, o meio ambiente e os produtos/manipulados de riscos biológicos e contaminação. As Cabines de Segurança Biológica (CSBs) são equipamentos de proteção individual e coletiva que possuem uma série de filtros e sistemas de ventilação para criar um ambiente controlado e seguro.

Investigação Avançada: Iluminando o Caminho para Inovações em Saúde – Potencializando a Expertise de Profissionais através da Pesquisa de Laboratório.

Definindo nosso Caminho: O Compromisso e Princípios que Orientam nosso Trabalho

Promover ensaios e consultoria de maneira segura com preço coerente, visando a qualidade nos nossos clientes, contribuindo para a excelência dos produtos e serviços produzidos e comercializados.

Nossa visão é nos tornarmos líderes no setor farmacêutico, destacando-nos pela inovação e confiabilidade. Aspiramos ser a escolha preferida dos clientes, estabelecendo novos padrões de excelência no campo farmacêutico e impulsionando a inovação contínua.

Nossos valores fundamentais incluem a ética, que guia todas as nossas decisões e ações; a integridade, que nos comprometemos a manter em todas as nossas relações; a excelência, que buscamos alcançar em todos os aspectos de nosso trabalho; e o compromisso com o bem-estar dos pacientes, que está no coração de tudo o que fazemos.

Explore nossas soluções técnicas aqui e dê o próximo passo rumo à excelência operacional!

A GAP SOLUTION dispõe de uma ampla gama de equipamentos para prestação de serviços e locação.

Possuímos atualmente 11 Kaye Validator 2000, 1 Kaye Validador AVS, além de 200 dataloggers que medem temperatura e umidade relativa.

Todos os sistemas são validados e estão em conformidade com a CFR 21 Part.11.

A qualificação térmica é um processo que verifica e documenta se equipamentos, instalações ou sistemas que operam com controle de temperatura estão funcionando corretamente, mantendo a homogeneidade térmica e atendendo às especificações exigidas. É essencial em setores como farmacêutico, hospitalar, alimentício e logístico, especialmente para equipamentos como câmaras frias, freezers, autoclaves, estufas e veículos refrigerados, garantindo a qualidade e a segurança de produtos termolábeis, como medicamentos e vacinas.

Etapas da Qualificação Térmica:

* Qualificação de Instalação (QI): Verifica se o equipamento está instalado conforme as especificações técnicas, incluindo aspectos elétricos, cabos e condições ambientais (ex.: distância de paredes, ausência de fontes de calor).

* Qualificação Operacional (QO): Testa as funcionalidades básicas do equipamento, como ligar/desligar e ajustes de temperatura, confirmando que opera dentro dos parâmetros de fábrica.

* Qualificação de Desempenho (QD): Avalia se o equipamento mantém a temperatura e a homogeneidade esperadas em condições reais, com e sem carga, utilizando sensores calibrados para monitorar temperatura, umidade e pressão.

Importância:

Conformidade Regulatória: Atende às normas da ANVISA (ex.: RDC 430/2020, RDC 301/2019) e do INMETRO, além de padrões internacionais como ISO 17665 e WHO.

Qualidade do Produto: Evita perdas de eficácia em medicamentos e vacinas devido a variações térmicas.

Redução de Riscos: Minimiza falhas, prejuízos financeiros e riscos à saúde, como a deterioração de produtos termolábeis.

Documentação: Gera relatórios detalhados com gráficos, pontos críticos de temperatura e certificados de calibração, essenciais para auditorias. Equipamentos e Processos

Equipamentos como geladeiras, câmaras climáticas, autoclaves, incubadoras e veículos refrigerados necessitam de qualificação térmica. O processo utiliza sensores calibrados (mínimo de 12, a depender do tamanho do equipamento) para coletar dados de temperatura e umidade, analisando a uniformidade e a estabilidade térmica.

Aplicações

* Farmacêutico: Garante a estabilidade de vacinas e medicamentos durante o armazenamento e o transporte.

* Hospitalar: Assegura a eficácia da esterilização em autoclaves e incubadoras.

* Logística: Qualifica veículos e embalagens térmicas para o transporte de produtos sensíveis.

* Alimentício: Mantém a segurança alimentar em fornos e câmaras de congelamento.

Normas e Periodicidade

A qualificação deve seguir normas como ABNT NBR 16328:2014, RDC 17/2010 e RDC 430/2020. É obrigatória antes da utilização do equipamento, após mudanças significativas ou anualmente (requalificação).

Em caso de dúvidas ou necessidade de informações adicionais sobre um equipamento específico, solicitamos que entre em contato.

Um ensaio de teste de qualidade de vapor é um procedimento utilizado para avaliar as características do vapor em sistemas térmicos, como caldeiras, turbinas ou processos industriais, garantindo que ele atenda aos padrões necessários para eficiência e segurança. A qualidade do vapor é geralmente expressa como a fração de vapor seco (vapor puro) em relação à mistura de vapor e água líquida (vapor úmido). Abaixo, descrevo os principais aspectos de um ensaio de teste de qualidade de vapor:

Objetivo

Determinar a fração de vapor seco (ou título do vapor, expresso como uma porcentagem) e identificar a presença de impurezas, como água líquida, sólidos dissolvidos ou gases não condensáveis, que podem afetar o desempenho do sistema ou causar danos (como corrosão ou erosão).

Métodos Comuns de Teste

Parâmetros Avaliados

Equipamentos Necessários

Aplicações

Cuidados

Os limites para um teste de qualidade de vapor dependem da aplicação, do tipo de sistema (como caldeiras, turbinas ou processos industriais) e das normas técnicas aplicáveis, como ASME, ABNT ou outras regulamentações específicas. Abaixo, detalho os principais limites e parâmetros a serem considerados em um teste de qualidade de vapor, com foco na fração de vapor seco, impurezas e condições operacionais:

1. Fração de Vapor Seco (Título do Vapor)

2. Impurezas no Vapor

3. Parâmetros Operacionais

4. Limites Específicos por Setor

5. Tolerâncias nos Ensaios

6. Consequências de Exceder os Limites

7. Normas e Referências

Se precisar de limites específicos para uma aplicação ou norma (ex.: ASME, ABNT), ou de cálculos detalhados para determinar a qualidade do vapor, por favor, forneça mais contexto, como o tipo de sistema ou processo!